Pi-PMS 移动式在线颗粒分析系统

综述

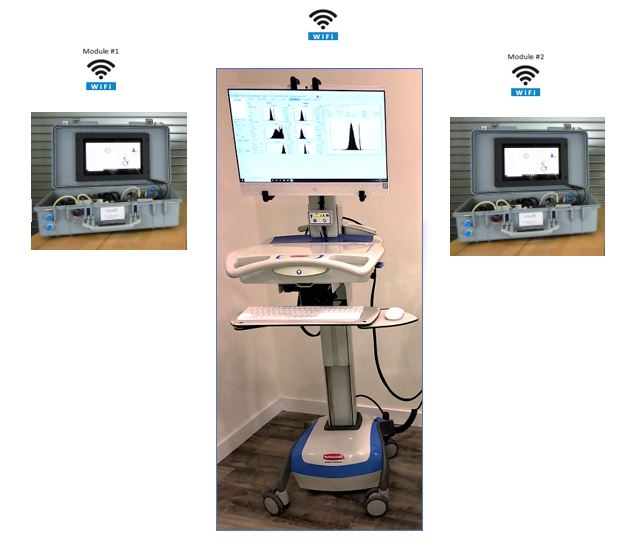

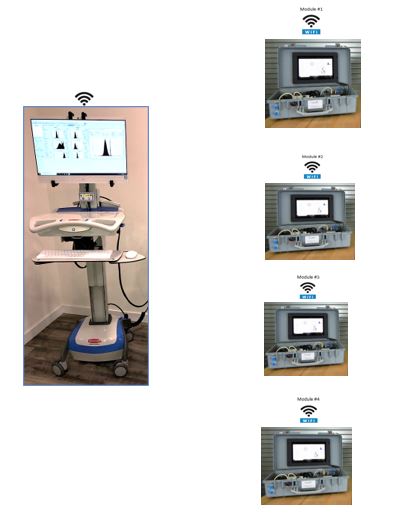

Pi-PMS是一个便携式在线形状分析仪,可以作为一个临时或专用系统实时监测大小,形状。该系统基是由几个Pi Sentinel PRO仪器组合而成,一个先进的动态图像分析仪合并在分析模块,并由主计算机控制到一个便携式电池操作的控制单元。

这个系统不仅监测颗粒直径,也可以得到颗粒的形状信息。在许多工业和制药过程中,相同的形状对于确保最终产品的有效性至关重要。

使用高分辨率的分析工具是至关重要的,它可以尽可能多的提供关于晶体随时间形成的信息。Pi PMS是为那些原材料制造过程需要实时反馈以做出关键工艺决策而设计的。

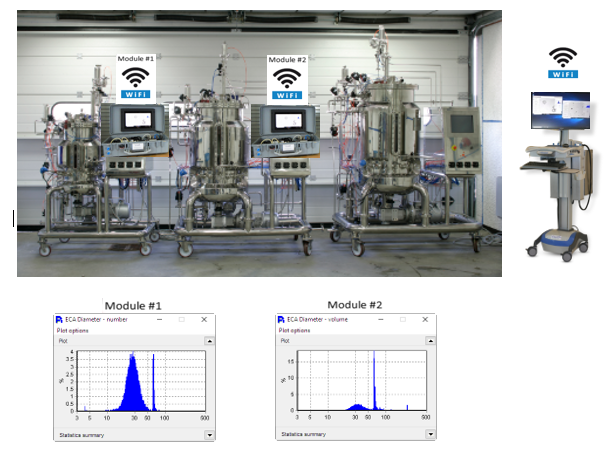

Pi PMS的分析模块用于原材料制造过程中,并实时反馈做出关键过程决策的信息。Pi PMS直接从反应器或过程中提取样品进行分析。原材料的分析是在反应器旁边“在线”进行的,没有任何中断或对客户资源的重大修改。一旦分析完成,分析模块就可以从反应器组断开,并连接到另一个反应器上。

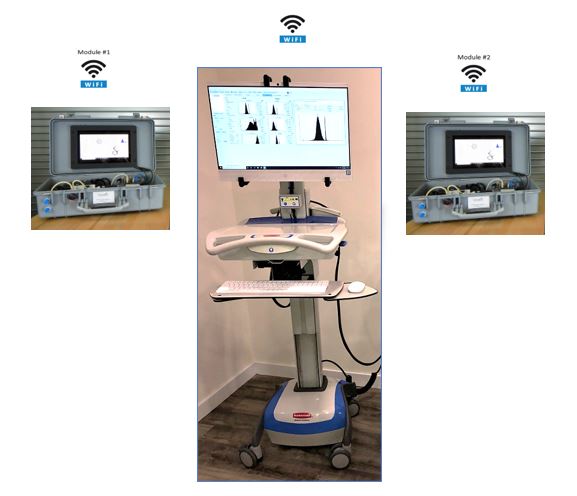

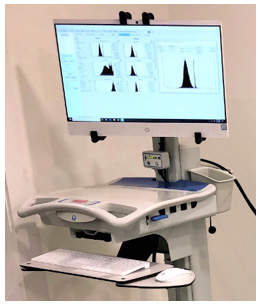

控制单元顶部的主触摸屏计算机同时监控两台或多台仪器的性能,通过无线遥控应用程序直接在反应器或过程中监控原材料的分析。

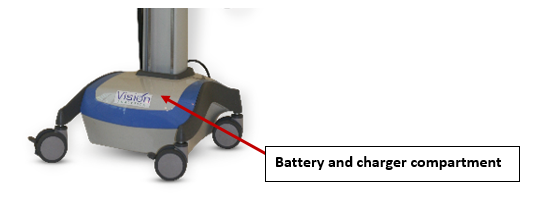

该系统由一个强大的电池驱动,并配有智能充电器/控制器,使电池始终充满电。因此,我们期待一个24/7/365的无中断工作周期。

只有在所有者授予了对系统的访问权限(随机生成的密码仅有效一次)的情况下,才能进行远程故障排除。

控制单元

上面部分

上面部分包含一个触摸屏一体机作为主控机,以及一个通过遥控应用软件控制两个无线模块的显示器。

下面部分

下面部分装有电池和智能充电器/控制器以及为上部提供电力的逆变器。

无线分析模块

无线模块包含Microsoft Surface PRO 4计算机和Pi Sentinel PRO仪器(模块化版本)。这允许进程的监控在被主计算机监控和控制的同时自动发生。

过程控制方法的发展

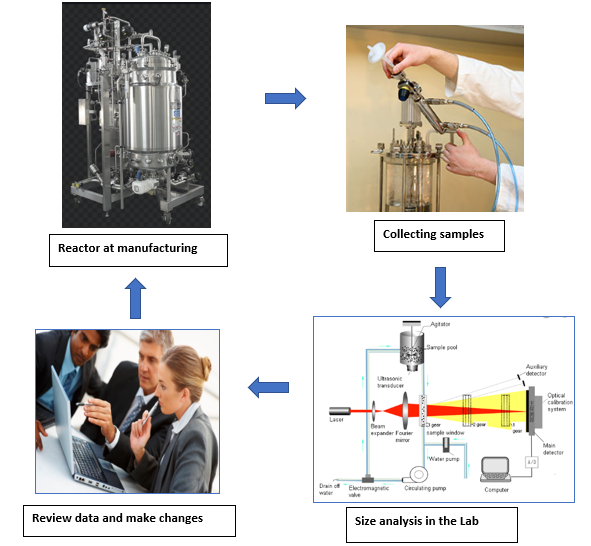

传统过程控制方法

典型的粒度系统大多是离线使用的,也称为在线,在此过程中,样品必须从过程中提取,准备和分析,然后审查结果和决定过程可能经历的任何变化。

多年来,这一直是控制一个进程的正常和可接受的手段。由于分析简单,激光衍射通常是选择的工具。激光衍射需要几个参数的已知,如折射率,以获得准确的结果。然而,由于软件和探测器技术所带来的相对较高的灵敏度,激光衍射是检查和比较批次之间的差异的理想方法,使最终用户能够研究和决定哪些需要改变。

如上所示,从生物反应器中收集样品、分析样品和决定工艺变更的过程是缓慢和昂贵的,会造成产品的浪费和废料以及生产延迟。这种过程控制信息的缓慢转变迫使许多制造商提高产量。由于过程控制反馈的缓慢转变,减少浪费和成本的小批量趋势在历史上变得更加困难。

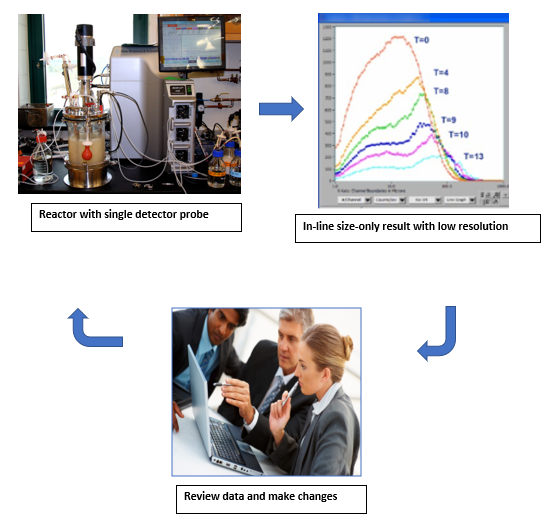

现有过程控制方法

过去已经开发了一些联机和在线系统,但其中大多数是低分辨率技术,无法使终端用户对原材料的粒度和形状有高度的信心。这些低分辨率的技术通常只有在过程非常失控的情况下才有用,在这种情况下,检测是无用的。例如,离线激光衍射系统通常是高分辨率的,可以检测原材料尺寸的微小变化。这来自于拥有大约100到几百个高灵敏度的探测器。基于在线探针的方法往往有一到几个检测器,这使得识别流程更改非常困难,除非发生重大更改。无法节省流程,从而造成浪费。

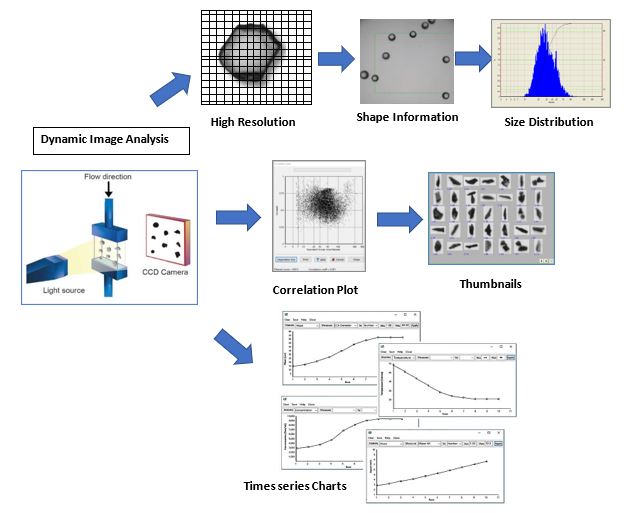

动态图像分析

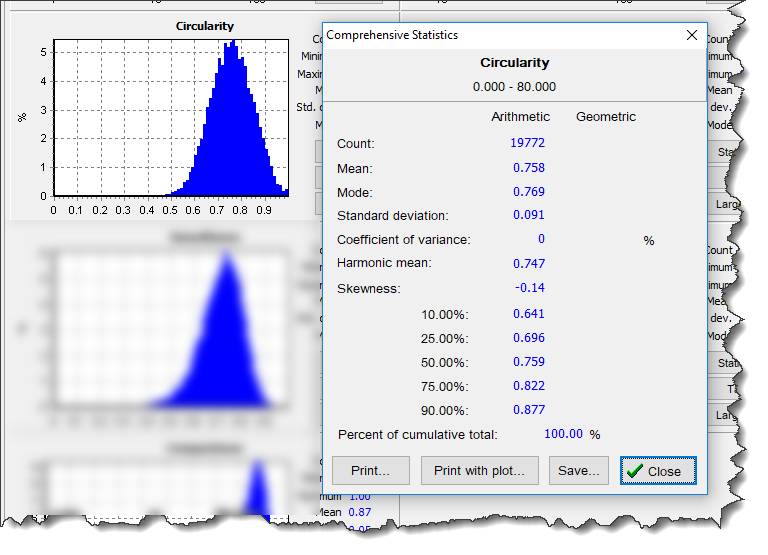

随着新技术进入市场,业界已经开始了解动态图像分析的价值。动态图像分析不仅提供了高分辨率的传统尺寸信息,而且提供了广泛的形状信息。这个添加特性,连同所有测量颗粒的图像,允许最终用户有高分辨率处理变化信息以及样品中区分不同子群体的能力,如活性药物成分的百分比(API)和辅料的比例。动态图像分析也适用于在线处理工具,并允许查看实时处理变化和跟踪参数随时间的变化,如尺寸、长宽比、浓度、温度变化和其他测量参数。当它们发生时,使用时间序列图表特征。

Pi仪器和形状模块在大公司实施过程

阶段1:Pi与激光系统配合使用

一些制药公司在他们的激光系统旁边运行他们的独立的Pi系统,以收集额外的信息,如圆度,长宽比等,这些是传统的方法无法得到的。

阶段2:Pi形状模块直接与激光系统连接

后来,Pi形状模块(Pi SM)被直接连接到一个激光系统来运行完全相同的样品。现在消除了两次准备样本的误差,更好地理解了形状和大小之间的关系。在药物的情况下,晶体生长的大小和形状的动力学得到了更好的定义。

阶段3: 移动监测系统的实施

Pi仪器是客户需求监测过程中的可靠手段,部署的最后阶段是开发可用于制造环境中的实时反馈的灵活可移动解决方案。动态图像分析是一种监测颗粒大小和形状的高分辨率技术。到目前为止,很难获得每个被测颗粒的详细形状信息和图像,从而对一个过程进行质量判断和决策。这项监测技术从一个位置转移到另一个位置是非常容易的。

向过程控制和连续生产迈进

制药公司早期看到了比较颗粒动态粒子形状图像和激光API晶体尺寸数据的优势,以了解哪些变量最大限度地提高API晶体的生长、纯度、流动性和压缩能力。API晶体技术仅限于成批处理反应器和通过收集等效圆直径激光数据作为反馈来管理结晶过程的离线测量。目的是尽量减少测量滞后时间,并实时影响结晶过程变量。如果不及时恰当地处理,API晶体生长可能不稳定,产生的晶体尺寸范围太大,需要随后进行研磨,以控制预测下游混合和制片所需的晶体尺寸范围。

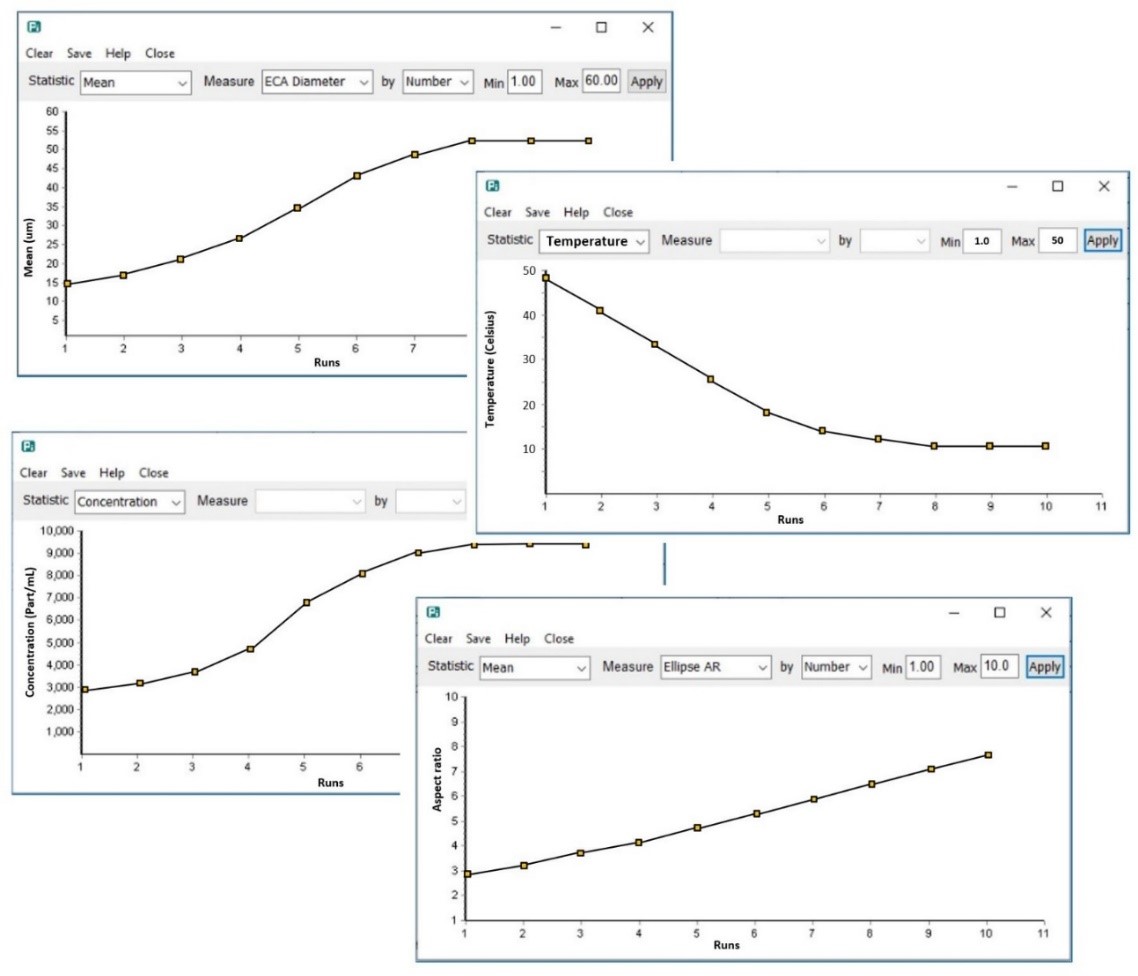

最后,Pi PMS(过程监控系统)通过提供实时过程变化的可能性,并通过时间序列图特性跟踪参数,如尺寸、长宽比、浓度、温度和其他发生时的测量值,从而解决了这些限制。

这个新特性允许通过绘制在相同条件下一段时间内预先选择的度量和运行文件集合的统计结果,来评估悬浮在解决方案中的颗粒的行为。为每种参数组合创建的图表反映了颗粒的行为,可用于不同的应用和过程,如制药工业中的溶解和结晶。

Pi-PMS(过程监测系统)的优势

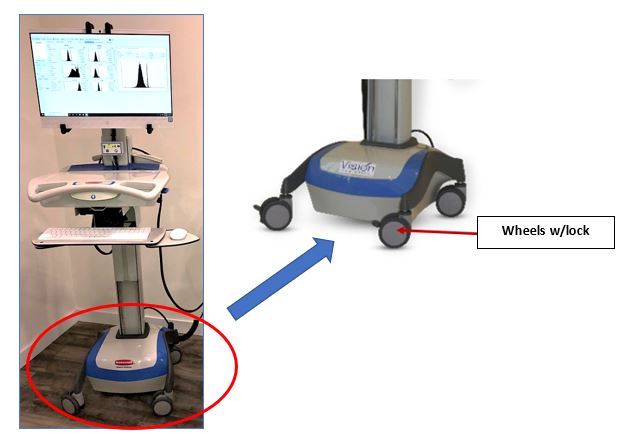

可转移性

Pi PMS是一个允许终端用户将系统推到生产车间的任何区域或研究部门,并将任何模块临时或长期附加到一个过程中的移动系统。

备用电池操作

Pi PMS可在电池供电模式下工作。即使停电,也允许持续运行(约2小时)。

连接配置

无线分析模块可安装在任何工序,可随时操作。这些模块还包括备用电池系统,以确保即使发生断电或即使与Pi PMS系统暂时失去通信也能继续运行。

作为一个在线系统,与其他基于探针的方法不同,分离Pi PMS模块不会中断流程。这意味着反应及其含量不会被测量模块破坏。

Pi PMS新特征

作为传统Pi仪器的升级版,新特征有:

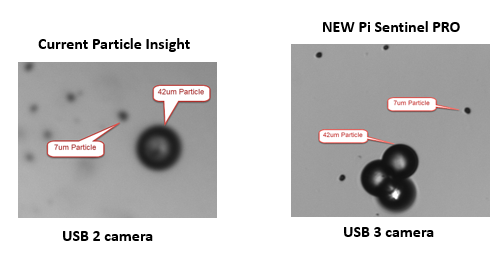

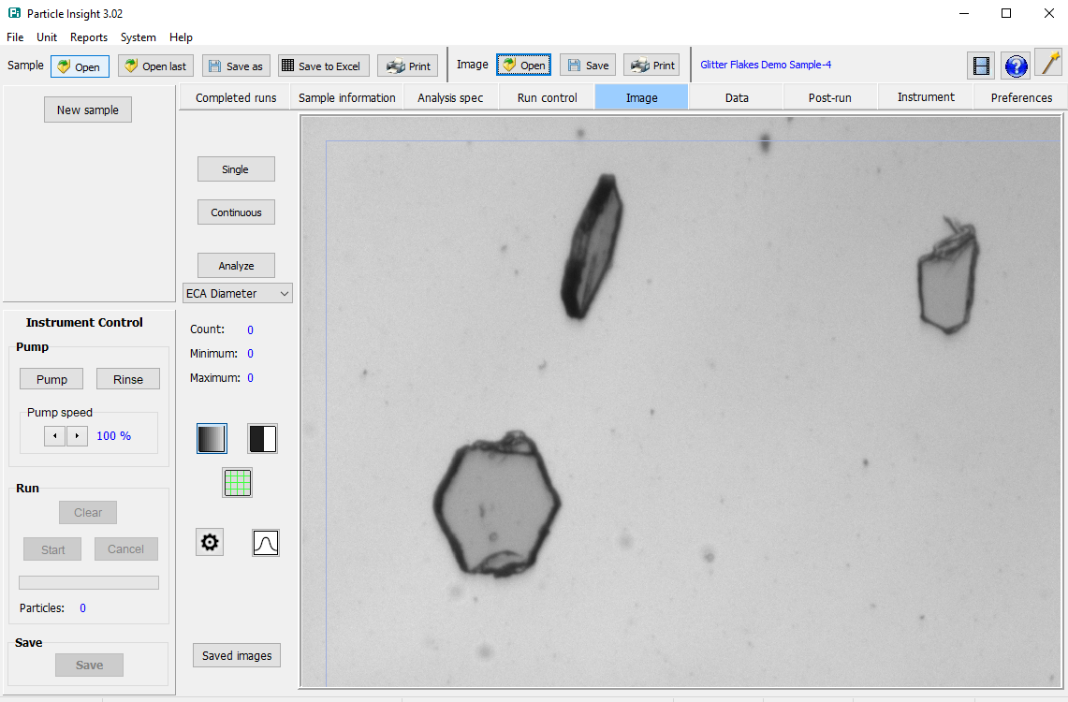

- 提高光学性能。. 所有与图像捕捉相关的组件(相机和镜头)都得到了显著的改进,包括更容易的放大配置。较高的数据传输速率,提高了实时分析速率。

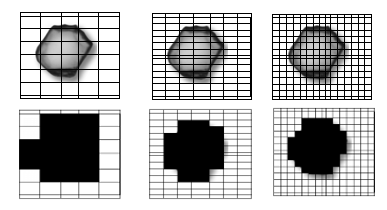

- 高分辨图像。 更高的分辨率和图像捕捉,更好的边缘清晰度。

- 提高准确性。 更好的准确性和能力,区分微小差异的颗粒形状低至1微米。

- 分辨率升级。 USB3高分辨率数码相机,高达5MPs的分辨率和更高的数据传输速度,高达127帧每秒采集速率,保证系统能捕捉数以千计的颗粒的实时图像。

- 升级流动系统。 蠕动泵取代振荡泵,使用耐化学油管。此外,蠕动泵不容易出现维护问题。

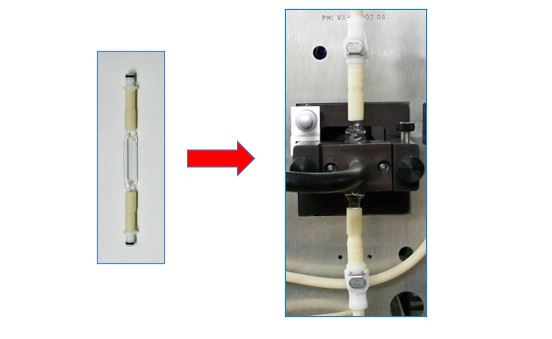

- 样品池配件。 石英样品池,快速连接器(阀体和插入件),便于清洗、更换或改变样品池的尺寸。

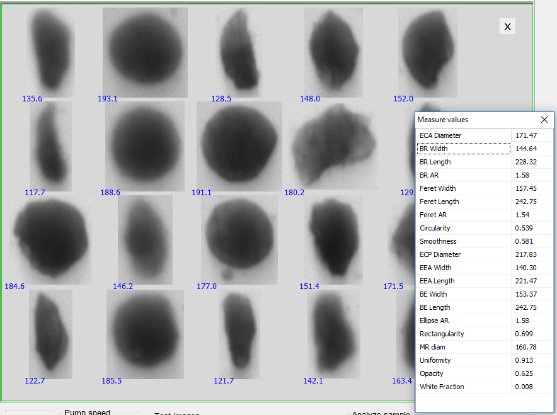

- 缩略图功能。 在查看颗粒缩略图时,点击鼠标左键将显示所选缩略图的所有形状测量值,点击鼠标右键将允许用户从数据库和统计中删除特定颗粒。可用此功能删除气泡。

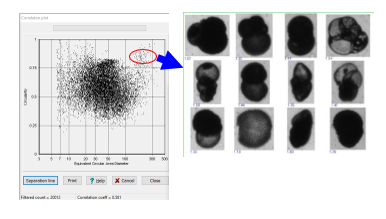

- 关联图。 关联图现在能够直接从相关图的区域查看缩略图。

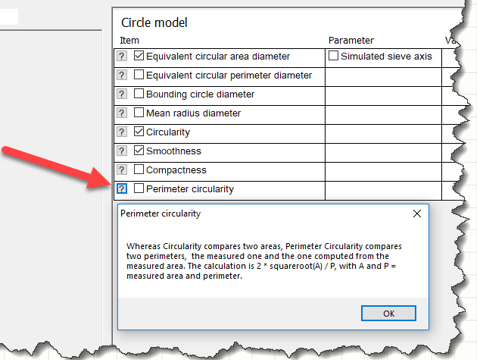

- 新的周长测量。 第二种圆度测量被开发为“边界圆度”,以帮助现有FPIA系统的客户使用这种不同的圆度测量。

- 新的3位数分辨率。 圆度和所有其他分数测量具有3位小数精度的数据报告。从FPIA数据过渡到Pi Sentinel PRO数据的要求。

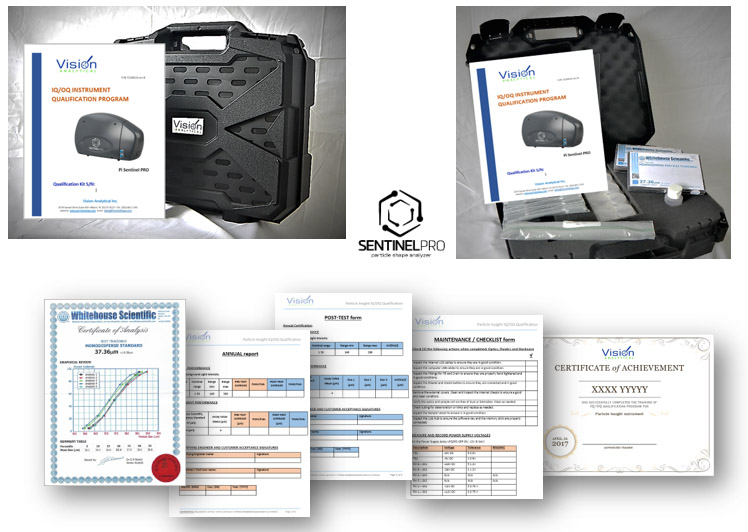

- 新的仪器认证程序。 一个使用NIST可追溯样品的认证程序每年对系统进行认证,该程序包含了为符合21CFR第11部分以及数据完整性指南而准备的所有数据和文件。

- 新的数据完整性遵从性。 认证程序符合FDA新的数据完整性指导文件。

- 新的计算平台。 每一个系统都包括一个触摸屏的一体机,让客户与软件功能有更多的互动。

- 通知以启动其他过程。 当满足关键形状参数时,Pi PMS可以提供警报信号或通知以启动单独的所需过程。

- 反应操作没有中断。 作为一个在线系统,与其他基于探针的方法不同的是,移除Pi-IPS模块不会破坏反应过程。这意味着反应及其成分不会被测量模块破坏。

- 新的软件界面。 软件用户界面已经进行了更改,以减少呈现给用户的选项的混乱。用户仍然拥有旧Pi的所有选项,只是访问方式不同而已。

- 新的时间序列图表特征。 该特性允许在相同的条件和设置下,通过绘制一段时间内预先选择的度量和运行文件集合的统计结果,来评估悬浮在解决方案中的颗粒的行为。为每种参数组合创建的图表反映了颗粒的行为,可用于不同的应用和过程,如制药工业中的溶解和结晶。

Pi PMS 的优势

升级后,优势如下:

- 更高的数据传输速率,高达127帧每秒,高达5MPs分辨率的数码相机,捕捉数千颗粒的实时图像。

- 记录了30多个形状参数,包括圆度、椭圆度、不透明度、平均直径、平滑度、长宽比、纤维长度等

- 所有分析的颗粒都有缩略图图像保存后进行查看和形状分析,有灰度和二进制视图。

- 能够比较不同的分析,通过直方图覆盖所有分析形状参数。

- 散点图关联了两个形状测量,可以作为一个过程质量控制标准,在单位操作的线上应用。

- 独特和强大的软件允许使用简化数据处理,以通过/失败报告或选择扩展数据分析,得到一整套后处理图像和形状分析报告。

- 通过从运行文件绘制预先选择的测量和统计数据,在相同的设置下运行一段时间来评估颗粒的悬浮行为。